Las latas de aluminio modernas parecen insignificantes a simple vista. Después de todo, nuestra interacción con ellas se limita a abrir, beber su contenido, aplastar y tirar. Sin embargo, pocos saben que la creación de una lata de aluminio demanda una serie de pasos muy avanzados, con niveles extremos de precisión para garantizar la integridad y la seguridad general tanto del envase como del producto en su interior.

Tabla de contenidos

Muchas latas, mucho aluminio

Los números disponibles indican que el mundo produce más de 180 mil millones de latas de aluminio para bebidas por año. Otras fuentes no dudan en duplicar ese volumen, pero más allá de las enormes diferencias, coinciden en una cosa: Las latas representan el principal uso de ese metal a nivel mundial. Obviamente, para llegar a este punto la lata de aluminio debió dar varios saltos evolutivos. Las primeras latas tenían serias limitaciones, comenzando por la obligación de utilizar un abridor dedicado, y los problemas de calidad en su cobertura interna, provocando el desagradable «gusto a metal».

Las latas de aluminio modernas no sólo dejaron todos esos problemas en el camino, sino que además son una verdadera maravilla de ingeniería, combinando técnicas de conformado en frío, tratamientos químicos, análisis estructural, envasado a alta presión, pliegues de precisión y mucho más, todo a partir de un pequeño disco con apenas 0.3 milímetros de espesor.

Cómo se fabrican las latas de aluminio

Para disfrutar de una introducción general, no encontramos a nadie mejor que Bill Hammack, el «Engineer Guy». El disco de aluminio inicial es introducido en moldes especiales y «estampado» hasta obtener una copa de 88 milímetros de diámetro. Esa copa es reprocesada a un diámetro de 65 milímetros, uno de los estándares para las latas de bebidas. Una serie de procesos adicionales se encargan de incrementar la altura de cada lata, y hacer sus paredes aún más delgadas. En este punto es cuando la lata adquiere el clásico fondo en forma de domo, que ayuda a mejorar su integridad y a reducir la cantidad de aluminio necesario para su fabricación (un fondo plano consume más material).

En la siguiente fase, cada lata pierde unos seis milímetros de altura para obtener un borde recto y parejo, condición necesaria antes de su sellado. Sin embargo, primero recibe su decoración (colores, patrones, logos, etc.), y una capa ultradelgada de epoxi en su interior, que protege a la lata de contenidos ácidos y evita la transferencia de sabor metálico hacia el líquido.

El cuello de una lata de aluminio parece sencillo en un principio, pero requiere un total de once pasos para evitar que el aluminio termine arrugado en esa sección. Con el paso de los años, los fabricantes han reducido el diámetro de la tapa superior. Bill nos habla de una diferencia de seis milímetros (de 60 mm a 54 mm), lo que se traduce en un ahorro de 90 millones de kilogramos de aluminio por año, como mínimo.

Presión, y la magia del doble cierre

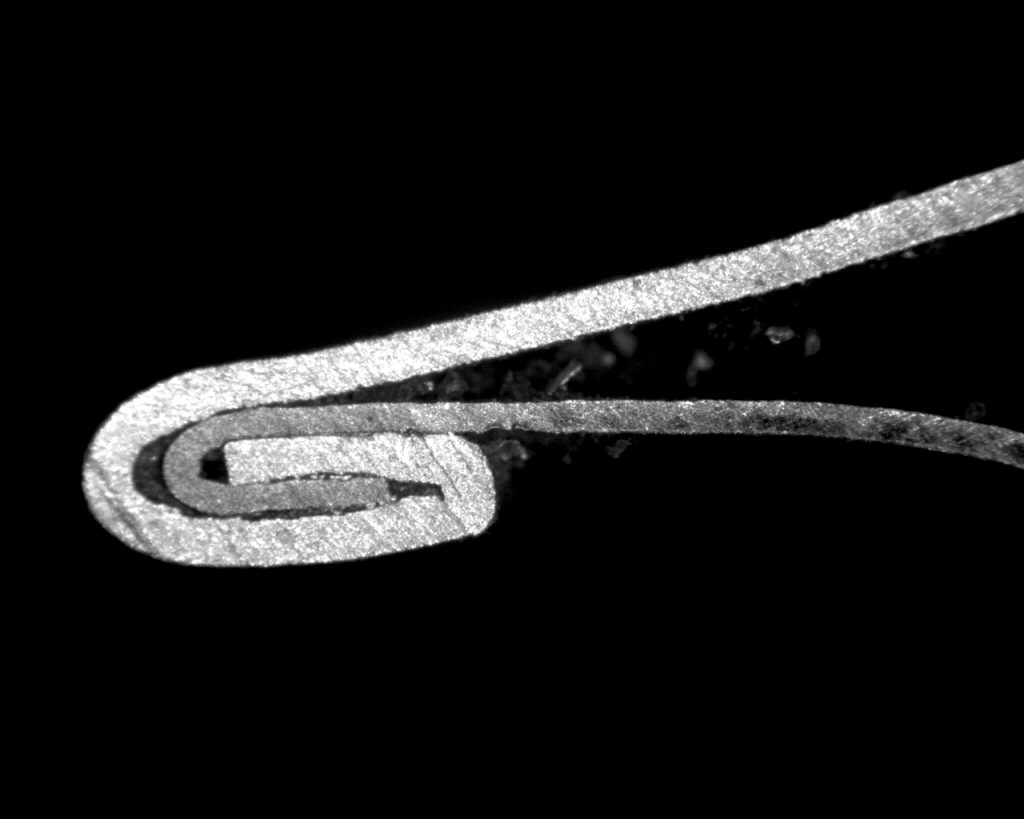

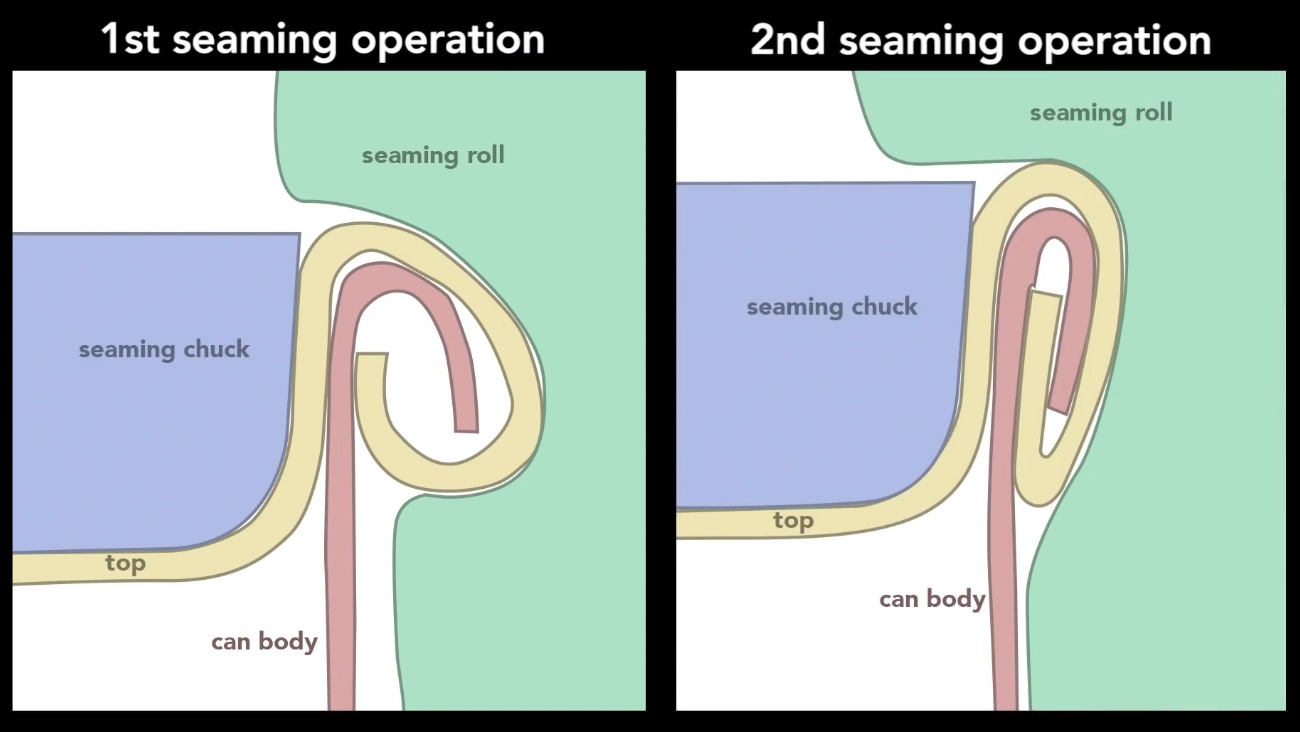

En generaciones previas, los fabricantes soldaban la tapa de la lata de aluminio al resto del cuerpo, siempre con el riesgo de contaminar su contenido. Pero todo cambió con la aparición del doble cierre: En su primera fase, la máquina dobla los bordes de ambas piezas de aluminio (tapa y cuerpo), formando un borde para que queden enganchadas y entrelazadas. La segunda comprime ese nuevo borde, y con la ayuda de un compuesto sellador que funciona como junta, bloquea por completo el escape de gas.

De hecho, el doble cierre es tan efectivo que la presión promedia dos atmósferas, pero las latas son diseñadas para soportar hasta seis atmósferas, debido a los cambios naturales en el ambiente (principalmente, temperatura). Como si eso fuera poco, la presión cambia por completo la resistencia de cada lata. Mientras que una lata vacía se deforma usando un par de dedos (el espesor final de sus paredes no supera los 75 micrones), un hombre adulto puede pararse sobre una lata presurizada. Esto también ayuda en su transporte y almacenamiento.

Para finalizar, llegamos a la apertura de las latas de aluminio. Tal y como mencionamos al principio, las primeras generaciones necesitaban un abridor y dos perforaciones. El sistema «pull-tab» se inventó en los años ’60, pero la solución de un problema dio lugar a otro, con cierres de aluminio y bordes filosos tirados en todas partes. La segunda solución fue el sistema «stay-on tab» que debutó en los ’70, y que sigue siendo utilizado hoy, con una pestaña de aluminio y un remache que impide su separación de la lata.

¿Alguna vez imaginaste que una lata de aluminio podía ser tan compleja? ¡Deja un comentario!

0 Comments:

Publicar un comentario